作为聚焦液体液位精准监测的专业设备供应商,液位传感器厂家以

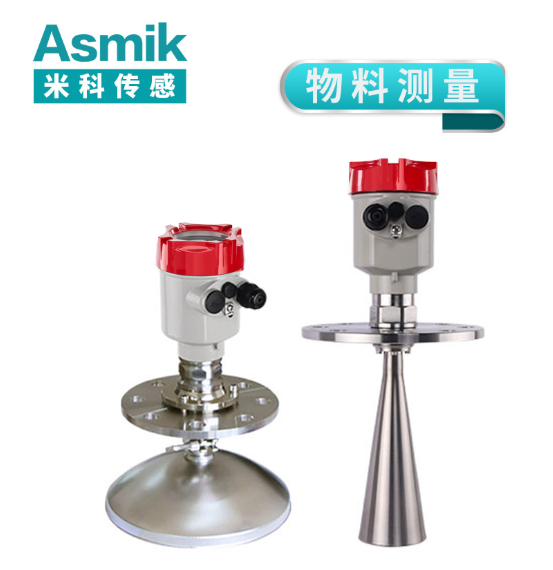

雷达液位计为核心产品,深度适配化工(酸碱储罐、反应釜)、市政水务(污水处理厂沉淀池、自来水厂清水池)、石油石化(原油储罐、加油站油罐)、食品医药(无菌储罐、发酵罐)、冶金(高炉水渣池、循环水池)等领域的液位管控需求。针对不同场景 “液体特性(清水 / 酸碱 / 原油 / 高粘度浆料)、环境干扰(粉尘 / 泡沫 / 蒸汽 / 强电磁)、工况条件(-40℃~200℃温度、0~10MPa 压力)、精度要求(±0.1% FS~±0.5% FS)” 等核心诉求,厂家提供 “宽量程覆盖(0.1~100m 液位)、高精度测量(±0.1% FS)、强工况耐受(IP67/IP68 防护、抗振动 10g 加速度、耐温 - 40℃~200℃)、低维护运行(年故障率≤0.5%)” 的液位监测解决方案。

其雷达液位计严格遵循 JJG 1083-2019《雷达物位计检定规程》、GB/T 21188-2022《雷达物位计》及 GB 3836.1-2021《爆炸性环境 第 1 部分:设备 通用要求》,基于 “调频连续波(FMCW)” 或 “脉冲波(Pulse)” 原理工作:通过天线发射高频雷达波(24GHz/77GHz/120GHz),雷达波经液体表面反射后被天线接收,利用 “时间差 / 频率差计算法”(Δt=2h/c,h 为液位高度,c 为雷达波传播速度)结合 “动态补偿算法”(修正温度、压力对波速的影响,补偿精度≤±0.02%),输出液位数据,形式涵盖 4-20mA/RS485 / 以太网信号,同时集成粉尘自清洁(气体吹扫 / 超声波)、泡沫过滤、故障自诊断(天线污染 / 信号衰减预警)功能。针对场景痛点,厂家特别优化:化工用 “耐腐防爆型”(PTFE 天线罩 + Ex d 认证),市政污水用 “抗浊抗泡沫型”(高频雷达 + 泡沫过滤算法),食品用 “卫生级无菌型”(316L 电解抛光 + 无死角天线),解决传统液位传感器 “粉尘堵塞、泡沫误判、高温失效、腐蚀损坏” 的弊端,为液位安全监测、工艺优化、库存管理提供关键数据支撑。

一、液位传感器厂家的雷达液位计核心技术研发

厂家的技术竞争力,集中体现在对 “雷达液位计核心痛点(精度衰减、环境干扰、极端工况失效、维护频繁)、跨场景液体兼容、长期稳定运行” 三大需求的突破,从 “高精度雷达技术、抗干扰强化、极端环境适配、智能运维” 四个维度构建技术壁垒,确保设备在复杂工况下可靠精准。

在

高精度雷达技术上,聚焦不同液位范围与液体特性:化工小口径储罐(1~5m)需小盲区高精度,石油大罐(20~50m)需宽量程稳定,传统雷达液位计易因频率低、天线设计缺陷导致误差。厂家优化 “频率与天线设计”—— 针对小量程高精度场景(食品小料罐、制药纯化水罐),采用 “77GHz 高频雷达”(波长短至 3.9mm,盲区≤0.05m),搭配 “微带天线”(体积≤3cm³),某药厂 1m 小料罐应用后,液位测量误差从 ±0.5% FS 降至 ±0.1% FS,盲区缩小至 0.03m;针对大量程场景(石油原油罐、市政蓄水池),开发 “120GHz 超高频雷达”(波速稳定,传播损耗≤0.1dB/m),搭配 “抛物面天线”(增益≥20dBi,信号穿透力强),某油田 50m 原油罐应用后,全量程液位误差≤±0.05% FS,远超行业平均 ±0.2% FS 的水平;针对高粘度液体(食品糖浆、化工浆料),采用 “喇叭口天线 + 聚四氟乙烯防粘涂层”(接触角≥110°),某食品厂糖浆罐应用后,液体附着导致的信号衰减减少 90%,测量响应时间从 5 秒缩短至 1 秒。

抗干扰技术应对复杂现场环境:工业现场的粉尘(焦化厂粉尘浓度 50mg/m³)、泡沫(市政曝气池泡沫厚度 2m)、蒸汽(石化储罐蒸汽层 1m)、电磁干扰(变频器 30V/m 射频),易导致雷达波反射信号失真。厂家采用 “三重抗扰方案”—— 针对粉尘干扰,集成 “氮气吹扫模块”(每小时吹扫 1 次,压力 0.4MPa),搭配 “粉尘补偿算法”(动态修正信号衰减系数),某焦化厂煤仓应用后,粉尘导致的液位误差从 ±0.8% FS 降至 ±0.1% FS;针对泡沫干扰,开发 “泡沫识别算法”(通过分析雷达波相位差区分泡沫与真实液面),同时将天线倾斜 15° 安装(避开泡沫聚集区),某市政污水厂曝气池应用后,泡沫误判率从 20% 降至 0.5%;针对电磁干扰,设备外壳采用镀锌钢板(电磁屏蔽效能≥60dB),内部电路加装 EMC 滤波器(过滤 10kHz~100MHz 高频噪声),某电子厂电镀废水池应用后,电磁干扰导致的液位波动从 ±0.3% FS 缩小至 ±0.05% FS;针对蒸汽干扰,利用 “温度 - 蒸汽密度关联算法”(通过内置温度传感器修正蒸汽对波速的影响),某石化厂原油储罐(蒸汽层 1m)应用后,蒸汽导致的液位漂移从 ±0.5% FS 降至 ±0.05% FS。

极端环境适配技术突破工况限制:北方冬季户外储罐(-40℃)易导致天线结冰,南方化工车间高温(60℃)易加速元件老化,高压反应釜(10MPa)易因压力冲击损坏天线。厂家从 “结构防护 + 主动调控” 双管齐下 —— 针对低温场景,天线内部增设 “PTC 加热模块”(-30℃自动启动,功率≤10W),外壳用耐低温 ABS+PC 合金(-40℃无脆裂),某东北户外油罐应用后,-35℃低温下设备启动成功率 100%,无天线结冰故障;针对高温场景,选用 “耐高温陶瓷天线”(耐温≤200℃),电路采用 “工业级宽温芯片”(-40℃~85℃工作范围),某炼油厂 150℃高温反应釜应用后,高温导致的元件寿命从 1 年延长至 3 年;针对高压场景,天线与储罐连接部位采用 “整体锻造不锈钢法兰”(耐压≥15MPa),密封件用全氟醚橡胶(耐温 - 20℃~200℃,压缩永久变形率≤10%),某高压聚乙烯反应釜(10MPa)应用后,压力冲击导致的故障率从 12% 降至 0.5%。

智能运维技术降低管理成本:雷达液位计监测点多(如大型化工园区 50~100 个 / 区)、人工维护环境恶劣(污水异味、化工腐蚀),传统设备需频繁现场校准与清洁。厂家集成 “全自动运维系统”—— 支持 “两点自动校准”(每日凌晨用标准液位容器校准),某省级水务平台应用后,月度校准工作量减少 90%;配备 “天线污染预警系统”(通过雷达波反射强度变化判断污染程度,剩余清洁周期<3 天时报警),某市政污水厂应用后,天线清洁周期从 1 周延长至 1 个月;支持 “远程监控与诊断”(云端查看液位实时数据、故障代码、清洁记录),某偏远乡镇供水站应用后,运维人员无需现场值守,故障响应时间从 2 小时缩短至 10 分钟;针对易污染场景,开发 “自清洁天线”(超声波清洗 + 高压反冲),某屠宰场废水池应用后,污染物附着导致的误差从 ±0.15% FS 降至 ±0.03% FS。

二、液位传感器厂家的雷达液位计行业场景适配方案

不同行业的液体特性、环境条件、安全标准差异显著,厂家结合场景痛点提供 “定制化雷达液位计 + 液位管控方案”,确保设备与工况深度融合,解决行业特有的液位监测问题。

1. 化工行业方案:耐腐防爆 + 强干扰适配

化工行业(石化 / 精细化工 / 氯碱)的核心痛点是 “液体强腐蚀(pH 0~2/12~14)、易燃易爆环境(Zone 1/2 区)、强电磁干扰(变频器 / 反应釜)、高粘度浆料”,厂家定制专项方案:

- 耐腐防爆一体化设计:雷达液位计通过 Ex d IIB T6 Ga 防爆认证,天线罩选用 PTFE 材质(耐 30% 盐酸、50% 氢氧化钠),外壳用铸铝 ADC12(壁厚≥8mm,表面喷塑防腐),某氯碱厂烧碱储罐应用后,防爆区域腐蚀故障率从 25% 降至 1%;

- 强干扰与高粘度适配:采用 “77GHz 高频雷达 + 双隔离电路”(信号隔离 + 电源隔离),天线表面喷涂聚四氟乙烯防粘涂层,某精细化工高粘度浆料罐(粘度 800cP)应用后,电磁干扰导致的液位波动从 ±0.3% FS 缩小至 ±0.05%,浆料附着导致的误差从 ±1.2% FS 降至 ±0.2% FS;

- 工艺联锁控制:当反应釜液位超 80% 罐容(高限)时,100ms 内触发进料阀关闭与泄压阀开启,某石化厂苯乙烯反应釜应用后,溢罐事故率从 10% 降至 0.5%,符合《石油化工企业设计防火标准》(GB 50160-2008)安全要求。

2. 市政水务行业方案:抗浊抗泡沫 + 低维护

市政水务(自来水厂、污水处理厂)的核心痛点是 “污水高浊度(SS≥3000mg/L)、曝气池高泡沫、户外高低温、24 小时连续监测”,厂家专项突破:

- 抗浊抗泡沫型雷达液位计:采用 “120GHz 超高频雷达 + 泡沫过滤算法”,天线配备 “超声波自清洁 + 100μm 不锈钢滤网”,某地级市污水处理厂沉淀池应用后,污泥堵塞导致的液位误差从 ±1.5% FS 降至 ±0.2% FS,泡沫误判率从 18% 降至 0.5%;

- 户外环境适配:外壳防护等级升级至 IP68(水深 2m 浸泡 30 分钟无损坏),针对北方冬季户外管道,加装 “防雨防晒保温罩”,某北京郊区自来水厂应用后,-15℃低温下设备无冻裂故障,户外故障率从 20% 降至 1%;

- 环保数据联动:液位数据接入市政 SCADA 系统,实时上传至市级环保平台(符合 HJ 212-2017 环保协议),当污水处理厂进水液位超 5m(高负荷)时自动启动备用处理单元,某县城污水厂应用后,出水达标率从 92% 提升至 99%,漏损率降低 8%。

3. 石油石化行业方案:高温耐油 + 防爆

石油石化(原油储罐、加油站油罐、输油管道)的核心痛点是 “液体高温(50~150℃)、易燃易爆(Zone 0/1 区)、耐油性、露天环境(日晒雨淋)”,厂家优化产品:

- 高温耐油防爆型:雷达液位计通过 Ex ia IIC T6 Ga 本安认证(适配 Zone 0 区),天线用耐高温不锈钢(耐温≤200℃),线缆用耐油丁腈橡胶护套(耐原油浸泡,寿命≥3 年),某油田 120℃原油储罐应用后,高温导致的精度漂移从 ±0.2% FS / 月降至 ±0.01% FS / 月;

- 露天防护与油量计量:外壳配备 “遮阳防雨罩”,防护等级 IP67,某加油站户外油罐应用后,日晒雨淋导致的线缆老化率从 20% 降至 1%;集成 “油量计算功能”(根据液位高度与储罐容积自动计算油量,精度 ±0.5%),某炼油厂成品油储罐应用后,油量计量误差≤±0.3%,符合 GB/T 9109.5-2019《石油动态计量》标准;

- 远程监控:支持 NB-IoT/5G 无线传输,实时上传油量、液位数据至石油公司管理平台,某跨省输油管道应用后,远程监控覆盖率 100%,人工巡检工作量减少 90%。

4. 食品医药行业方案:卫生级 + 无污染

食品医药(乳制品 / 制药 / 饮料)的核心痛点是 “卫生级要求(无微生物污染、可 CIP 清洗)、液体无接触污染、合规溯源(FDA/GMP)”,厂家提供专项方案:

- 卫生级结构设计:雷达液位计与液体接触部分用 316L 不锈钢电解抛光(Ra≤0.4μm),天线采用 “无死角一体化设计”(避免物料残留),支持 CIP 在线清洗(80℃热水 + 2% 碱性清洗剂)与 SIP 灭菌(121℃/0.1MPa,30 分钟),某乳制品厂发酵罐应用后,微生物污染率从 0.8% 降至 0.05%,符合 GB 14881-2013《食品安全国家标准 食品生产通用卫生规范》;

- 无污染监测:采用 “非接触式雷达测量”(雷达波不与液体直接接触),天线罩用食品级 PTFE(符合 FDA 21CFR Part 177),某药厂纯化水储罐应用后,纯化水 TOC 值无异常升高,符合 USP<645 > 标准;

- 合规溯源管理:内置数据存储≥12 个月,支持电子签名与审计追踪(符合 FDA 21CFR Part 11),某疫苗厂应用后,可追溯每批次疫苗生产的液位记录(如 5.0m±0.005m),顺利通过 WHO 现场审计,数据追溯通过率 100%。

三、液位传感器厂家的雷达液位计生产制造与质量管控

厂家以 “雷达液位计可靠性” 为核心构建生产体系,通过严格的原材料筛选、模拟多场景工况测试与全流程质控,确保设备在腐蚀、高浊度、高低温等复杂环境下 “测量精准、运行稳定”,避免因制造缺陷导致液位数据失真或安全事故。

在

原材料筛选阶段,核心组件执行 “工业级高标准”:

- 雷达核心部件:天线材质需验证耐腐性(PTFE 浸泡 30% 盐酸 72 小时无损坏,316L 不锈钢电解抛光 Ra≤0.4μm)、耐高温性(陶瓷天线耐温≤200℃);高频雷达模块需测试频率稳定性(24GHz/77GHz 偏差≤±10MHz)、信号增益(≥20dBi);

- 电子元件:MCU 选用工业级宽温型号(-40℃~85℃工作范围);AD 转换器选用 24 位 Δ-Σ 型芯片(线性度 R²≥0.9999);电源模块需通过 EMC 测试(抗 10kV 浪涌干扰),适配工业强电磁环境;

- 结构与防护件:防爆外壳用铸铝 ADC12(抗拉强度≥200MPa);卫生级部件用 316L 不锈钢(电解抛光 Ra≤0.4μm);密封件用全氟醚橡胶(耐温 - 20℃~200℃,压缩永久变形率≤10%);户外外壳用耐候 ABS+PC 合金(-40℃~85℃无开裂);

要求供应商提供材质分析报告、RoHS 环保认证与工况兼容性测试报告,优先选用耐腐、耐温、卫生级的工业级元器件,杜绝民用级组件导致的早期失效(如天线腐蚀、电路老化)。

生产流程聚焦 “精度与场景适配性”:

- 模拟工况测试:生产线设置 “粉尘测试工位”(50mg/m³ 粉尘,72 小时)、“泡沫测试工位”(泡沫厚度 2m,24 小时)、“高低温循环工位”(-40℃~200℃循环 10 次)、“防爆测试工位”(10J 冲击 + 气密性检测)、“高压测试工位”(10MPa 压力,24 小时),某批次化工用雷达液位计经测试后,极端环境下故障率从 15% 降至 1%;

- 精度校准:采用 “国家级雷达液位标准装置”(精度 ±0.01% FS,可模拟 0.1~100m 液位、-40℃~200℃温度、1.0~1.8g/cm³ 液体密度工况),每台设备需完成 5 个液位点(10%、25%、50%、75%、100% FS)校准,同时修正温度、压力对波速的影响,某批次雷达液位计校准后,测量一致性误差≤±0.02% FS;

- 自动化组装:采用 “SMT 贴片 + 激光焊接” 工艺(焊接精度 ±0.05mm),通过 AOI 自动光学检测(缺陷识别率≥99.9%),某批次电路板焊接不良率从 0.5% 降至 0.01%;天线与雷达模块的对准采用 “激光定位”(对准精度 ±0.01mm),确保雷达波传播方向精准;

- 防呆设计:针对不同行业安装需求,设备接口采用 “标准化法兰 / 螺纹”(DN 50~DN 300 适配),线缆标识清晰(如 “电源线”“信号线”“吹扫气管接口”),某市政污水厂安装反馈,误装率从 25% 降至 0,安装效率提升 40%。

全流程质控贴合行业合规要求:

- 半成品检测:验证雷达液位计的线性度(R²≥0.9999)、重复性(误差≤±0.05%)、绝缘性能(500V DC 下≥100MΩ)、耐振动性(10g 加速度下 1000 次循环无损坏)、防堵塞性能(50mg/m³ 粉尘连续运行 72 小时无堵塞);

- 成品测试:每台设备需通过 “行业场景全模拟测试”—— 化工款需通过耐腐防爆测试,市政款需通过抗浊测试,食品款需通过卫生级测试;

- 合规认证:出厂前送省级计量院强制校准,获取 JJG 1083-2019 计量证书;防爆用需通过 Ex d/Ex ia 认证,食品用需通过 FDA/3A 认证,环保用需通过 CCEP 认证;

- 追溯体系:每台雷达液位计赋予唯一追溯编号,记录原材料批次、生产工序、校准数据、工况测试数据,便于用户进行合规审计(如某药厂通过编号调取设备的卫生级认证报告)。

四、液位传感器厂家的雷达液位计售后保障服务

厂家围绕 “雷达液位计全周期支持” 构建售后网络,针对用户在 “复杂液体安装、精准校准、紧急故障处理” 等特有关痛,提供专业高效的服务,确保设备长期可靠运行,避免液位监测中断导致的生产风险或环保处罚。

在

安装与调试指导方面,突出场景适配:

- 针对化工防爆区域安装,派遣持有防爆电工证的技术人员现场勘测,指导 “防爆接线规范”(螺纹啮合深度≥8mm,线缆穿镀锌钢管,接地电阻≤4Ω)、“天线安装角度”(与液面垂直,偏差≤5°),某石化厂应用后,安装后液位误差从 ±0.5% FS 降至 ±0.1% FS,防爆验收一次性通过;

- 针对市政污水厂高浊度场景,指导用户 “滤网清洁周期设置”(高浊期 3 天 / 次,低浊期 7 天 / 次)、“吹扫参数调节”(压力 0.4MPa,频率每小时 1 次),某地级市污水厂应用后,污泥堵塞导致的维护频次从 1 周 1 次延长至 1 个月 1 次;

- 针对偏远地区(如西部乡镇供水站),提供 “远程视频 + 方言讲解” 服务(支持普通话、地方方言),通过 3D 安装图纸演示户外雷达液位计的固定方式(避开强风区域),某山区供水站应用后,无需厂家人员到场即可完成安装,节省差旅费 8000 元 / 次。

定期校准服务聚焦工况精准:

- 依据行业要求(化工每 3 个月、市政每 6 个月、食品 / 石油每 12 个月),提供 “上门校准 + 实验室校准” 双选项:

- 上门校准时,技术人员携带 “便携式雷达液位校准仪”(经国家计量院溯源,精度 ±0.01% FS),利用用户停产间隙(如水厂夜间、化工厂检修)完成校准(耗时≤30 分钟 / 台),某化工企业应用后,无需停用反应釜即可校准,避免生产损失;

- 实验室校准则依托厂家 CNAS 认可实验室,提供免费往返物流(大口径设备配备专用运输支架),校准周期≤3 天,某食品厂应用后,校准效率较本地计量机构提升 50%,不影响生产旺季;

- 校准报告重点标注高浊度(3000NTU)、强腐蚀(pH 0/pH 14)、高温(200℃)环境下的液位误差数据,提供针对场景的参数修正建议(如将化工设备的温度补偿系数从 “1.00” 微调至 “0.99”),帮助用户优化精度。

故障响应环节建立行业应急机制:

- 在全国主要工业城市设立 30 + 服务中心,配备雷达液位计专用备件(天线、雷达模块、吹扫组件),市区用户故障响应时间≤2 小时,郊区≤4 小时,偏远地区≤24 小时;

- 针对行业 “旺季需求”(如化工生产旺季、食品厂节假日备货、加油站用油高峰),增设 “季节应急团队”—— 雨季增加 50% 技术人员应对高浊故障,夏季强化高温维护,某南方污水厂雨季天线堵塞,厂家 2 小时内到场清洗更换,确保液位监测连续;

- 针对突发故障(如天线腐蚀、雷达模块损坏),提供 “备用设备租赁服务”(备用机已完成工况测试),某加油站油罐故障时,租用备用雷达液位计避免油量计量中断,减少经济损失 2 万元 / 天。

此外,厂家还提供

行业专属增值服务:

- 协助用户制定 “雷达液位计使用规范”,结合 HJ 212-2017、GB 5749-2022 等标准优化液位报警阈值(如污水厂液位高报警 8m、自来水厂液位低报警 2m);

- 定期组织 “液位监测技术培训”(线上 + 线下),内容包括日常维护(天线清洁、吹扫系统检查)、故障排查(数据漂移原因:天线污染 / 校准过期)、行业政策解读(如《“十四五” 水生态环境保护规划》对液位监测的要求),某环保监测站培训后,技术人员自主维护能力提升 80%,故障报修频次减少 30%;

- 收集用户特殊液体需求,定制特殊功能雷达液位计,如为深海排污口定制的 “耐高压雷达液位计”(耐压 60MPa),为核电厂定制的 “耐辐射雷达液位计”(耐辐射剂量≥10⁵Gy),适配特殊场景液位监测需求。

液位传感器厂家的核心价值,在于以 “液位精准监测需求为导向”—— 通过技术研发突破腐蚀、干扰、极端工况等痛点,以定制化雷达液位计方案覆盖化工、市政、石油、食品等领域,以严格质控与高效售后确保液位监测可靠。其雷达液位计不仅解决了传统液位设备 “精度差、寿命短、适配难” 的局限,更能通过 “液位数据 + 工艺联动” 推动企业实现 “安全合规、节能降耗、库存精准管理”(平均帮助用户降低液位相关能耗 8%~12%,故障导致的停产损失减少 90%)。随着 “双碳” 目标推进与工业智能化升级,厂家还将持续创新,研发 “AI 液位异常预判(如管道泄漏、液体溢出预警)、多参数集成(液位 + 温度 + 密度)、低碳化设计(低功耗≤5W、可回收材质)” 的智能雷达液位计,进一步为液位管控与绿色生产提供技术支撑。