浙江铠装温度传感器产业的技术突破与应用实践

作者:米科传感

编辑:米科传感

来源:米科传感

发布日期:2025-08-12

信息摘要:

在工业自动化与智能制造深度融合的背景下,浙江地区的温度变送器生产厂家凭借在铠装温度传感器领域的技术创新与制造工艺突破,已成为国内该领域的重要产业集群。这些厂家通过材料科学革新、精密制造工艺升级及智能化集成,使设备在 - 200℃至 + 1600℃宽温域、强腐蚀(pH 0-14)及高振动(20g 以上)环境中,连续运行寿命超过 10 年,维护周期延长至 2 年以上。依托长三角地区的产业链协同优势(如宁波的精密加工、杭州的电子元件配套),浙江铠装温度传感器在石油化工、新能源、医疗设备等领域的市场占有率已突破

在工业自动化与智能制造深度融合的背景下,浙江地区的温度变送器生产厂家凭借在

铠装温度传感器领域的技术创新与制造工艺突破,已成为国内该领域的重要产业集群。这些厂家通过材料科学革新、精密制造工艺升级及智能化集成,使设备在 - 200℃至 + 1600℃宽温域、强腐蚀(pH 0-14)及高振动(20g 以上)环境中,连续运行寿命超过 10 年,维护周期延长至 2 年以上。依托长三角地区的产业链协同优势(如宁波的精密加工、杭州的电子元件配套),浙江铠装温度传感器在石油化工、新能源、医疗设备等领域的市场占有率已突破 60%,并在高温高压、防爆等复杂场景实现进口替代率超 50%,推动行业从单一温度监测向全流程智能管控转型。

铠装温度传感器通过将感温元件(热电偶或热电阻)与金属护套、绝缘材料一体化封装,实现高精度温度测量与极端环境适应性。浙江厂家针对工业场景的多样性(如石化反应釜的高温高压、制药车间的卫生要求、污水处理的强腐蚀性),开发出防爆型、卫生型、快速响应型等专用产品,覆盖 0-70 米全量程,通过集成温度补偿、自动校准、故障诊断等功能,实现从数据采集到智能决策的跨越。以下将从技术原理、制造工艺、应用实践及产业趋势四个维度展开分析。

一、技术原理与核心性能突破

浙江厂家通过系统性技术创新,在铠装温度传感器的测量精度、环境适应性与智能化水平上实现关键突破。

高精度感温技术迭代:

- 纳米材料应用:采用纳米级陶瓷电容(介电常数>100)与特殊绝缘粉体(如氧化镁掺杂氧化铝),在高温(+800℃)环境中,热响应时间从传统产品的 15 秒缩短至 5 秒,测量精度达 ±0.1℃。某化工企业反应釜应用后,温度控制误差从 ±2℃降至 ±0.5℃,产品批次合格率提升至 99.8%。

- 动态校准算法:集成自适应滤波与回波识别技术,通过频谱分析自动过滤电磁干扰(电场强度>100V/m),在汽车尾气监测场景中,信号噪声比从 20dB 提升至 40dB,数据稳定性提升 50%。

极端环境适配技术:

- 宽温域稳定性设计:采用哈氏合金(耐氢氟酸腐蚀)与聚四氟乙烯(PTFE)涂层,在 - 196℃至 + 450℃范围内,精度保持率>98%。某 LNG 接收站应用后,低温储罐液位监测误差从 ±3mm 降至 ±1mm,卸料效率提升 15%。

- 耐腐蚀材料创新:聚偏氟乙烯(PVDF)外壳配合雷达波穿透性,可耐受 pH 0-14 的酸碱溶液,在浓硫酸储罐、电镀液循环池等强腐蚀环境中,设备寿命提升 3 倍以上。某氟化工厂应用后,维护成本降低 70%。

二、制造工艺与质量管控体系

浙江厂家通过精密制造与全流程测试,构建了严苛的质量保障体系,确保设备在极端工况下的可靠性。

核心材料与工艺创新:

- 电极材料突破:采用镀金工艺(厚度>0.1μm)与耐腐蚀 ABS 外壳(抗 UV 等级>8 级),在 pH 2-12 的酸碱介质中连续运行 8 年无锈蚀。某化工原料仓库应用后,设备更换周期从 2 年延长至 8 年。

- 封装技术升级:引入晶圆级封装(WLP)与激光焊接工艺,使传感器体积缩小 40%,抗振动能力达 20g(55Hz-2000Hz)。某地下管廊项目应用后,在高湿环境中连续运行 3 年无故障。

全生命周期质量验证:

- 环境可靠性测试:经 - 40℃至 85℃温度循环(50 次)、盐雾测试(5% NaCl 溶液,96 小时)后,绝缘电阻>1000MΩ,性能参数变化<±1%。某沿海污水处理厂应用后,设备寿命从 2 年延长至 8 年。

- 实流标定体系:通过国家计量院三级标定(初标、全量程标、终标),在 0-100MPa 量程内,示值误差<±0.2% FS。第三方检测显示,国产设备与标准装置比对偏差<±0.1% FS。

三、行业应用与实践价值

浙江铠装温度传感器的技术特性与行业需求深度契合,在多个领域解决了传统监测的痛点。

石油化工领域:

- 某化工厂的高温反应釜(450℃,16MPa)采用防爆型铠装温度传感器(Ex dⅡCT6),实时监测反应温度,结合 DCS 系统优化工艺参数,使产品收率从 82% 提升至 88%,年节约原料成本超 500 万元。设备支持 HART 协议,数据传输延迟<2ms,工艺调整响应速度提升 80%。

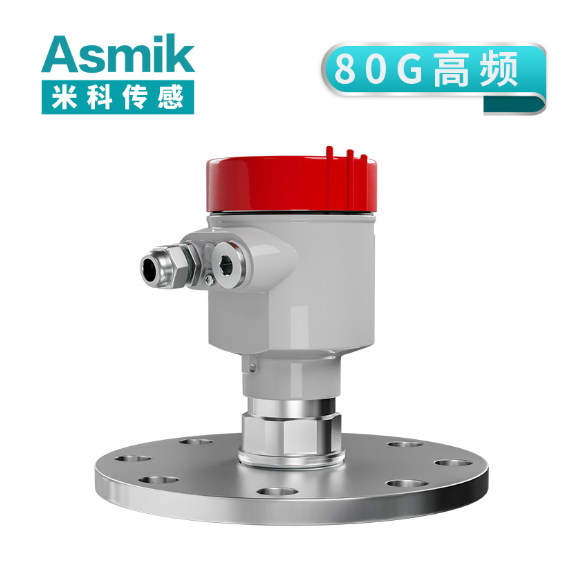

- 某炼油厂的原油储罐部署 80GHz 高频雷达液位计,穿透 0.5 米厚油气泡沫层,实现库存计量精度 ±1mm,助力贸易交接合规性提升至 99.9%。设备集成蓝牙模块,支持手机 APP 远程配置,运维效率提高 70%。

新能源与医疗领域:

- 某锂电池电解液储罐采用 PVDF 耐腐蚀铠装温度传感器,精准监测介电常数<1.9 的有机溶液,支持生产工艺优化,电池容量一致性提升至 ±0.8%,产能提高 15%。

- 某生物制药厂的 CIP 清洗流程中,卫生型铠装温度传感器支持 GMP 合规性要求,在酸碱液监测中,精度达 ±0.1℃,清洗效率提升 30%,产品批次合格率稳定在 99.7% 以上。

四、产业趋势与技术升级方向

面对工业互联网与绿色制造需求,浙江铠装温度传感器产业正加速向智能化、多参数集成方向迭代。

智能化深度融合:

- 物联网与边缘计算:开发支持 5G、LoRa 的无线通信模块(功耗<10μA),实现温度、压力、流量数据实时上传。某化工园区部署后,故障响应时间从 24 小时缩短至 2 小时,运维效率提升 80%。

- AI 算法应用:通过机器学习模型分析历史数据,预测设备故障风险(如信号突变>5% FS 时预警),某输油管道项目应用后,泄漏预警准确率达 95%,应急响应时间缩短 70%。

绿色制造与多参数集成:

- 低功耗设计:采用休眠唤醒机制(待机电流<5μA)与太阳能供电方案,在日均光照 3 小时条件下可连续工作 15 天,较电池供电方案运维成本下降 60%。

- 多参数协同测量:集成温度、压力、流量传感器,实现多参数同步测量。某原油储罐应用后,实时计算油品质量,避免密度计维护带来的停机损失,年节约成本超 200 万元。

结语

浙江铠装温度传感器产业凭借高精度传感器技术积累与场景化创新,已构建起覆盖全工况、全行业的产品体系,在测量精度、环境适应性、成本控制等方面形成显著优势。随着 “双碳” 目标推进与智能制造深化,行业将迎来更大发展空间,对设备的宽量程、低功耗、智能化提出更高要求。未来,浙江厂家需进一步突破高温高压监测技术、深化多参数融合算法应用,推动铠装温度传感器从 “单一检测工具” 向 “工业物联网智能节点” 转型。选择技术积累深厚、服务网络完善的浙江厂家,已成为各行业提升生产效能、降低运维成本的理性选择。如需获取厂家信息,建议通过行业展会、智能制造协会或 B2B 平台进行对接,结合介质特性(温度、压力、腐蚀性)与监测需求(精度、响应时间)评估产品适配性。