中国 PH 变送器厂家在 PH/ORP 控制器领域的技术突破与产业实践

作者:米科传感

编辑:米科传感

来源:米科传感

发布日期:2025-08-12

信息摘要:

在工业自动化与环保监测需求持续升级的背景下,PH/ORP 控制器作为水质监测与过程控制的核心设备,其精度、可靠性与智能化水平直接影响生产效率与环境治理效能。国内厂家通过材料工艺创新、多技术路线融合与工业互联网集成,使设备测量精度达 ±0.01pH/±1mV,在 - 20℃至 80℃宽温域及高盐(30% NaCl)、强腐蚀(pH 2-12)环境中连续运行寿命超过 8 年,维护周期延长至 180 天以上。依托成本优势(价格为进口产品的 60%-70%)与本地化服务网络,国产 PH/ORP 控制器在环保、制药、

在工业自动化与环保监测需求持续升级的背景下,

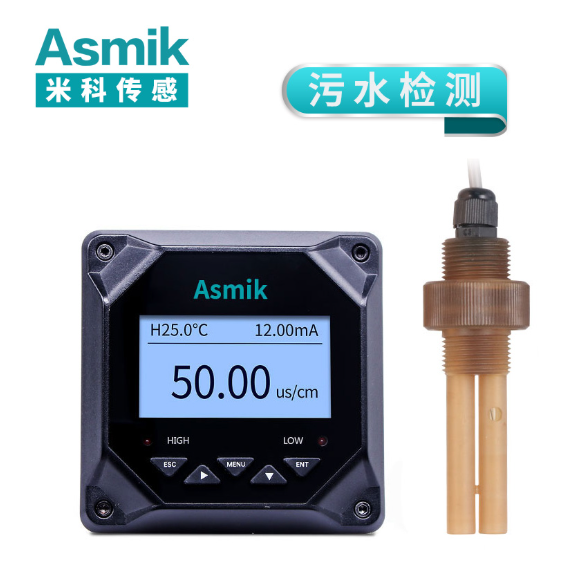

PH/ORP 控制器作为水质监测与过程控制的核心设备,其精度、可靠性与智能化水平直接影响生产效率与环境治理效能。国内厂家通过材料工艺创新、多技术路线融合与工业互联网集成,使设备测量精度达 ±0.01pH/±1mV,在 - 20℃至 80℃宽温域及高盐(30% NaCl)、强腐蚀(pH 2-12)环境中连续运行寿命超过 8 年,维护周期延长至 180 天以上。依托成本优势(价格为进口产品的 60%-70%)与本地化服务网络,国产 PH/ORP 控制器在环保、制药、食品等行业的市场占有率已突破 70%,并在半导体洁净室、化工防爆场景实现进口替代率超 50%,推动行业从 “单点监测” 向 “全流程智能管控” 转型。

PH/ORP 控制器通过电位法实现溶液酸碱度与氧化还原电位的精准量化,国内厂家针对不同行业需求开发出防爆型、卫生型、宽温域型等细分产品,覆盖 0-14pH 全量程与 - 2000mV 至 + 2000mV ORP 范围的检测。其技术创新聚焦于多参数协同检测体系构建、极端环境适应性优化与智能化数据处理,例如某制药厂应用双电极冗余测量技术后,发酵罐 pH 波动从 ±0.2 降至 ±0.03,批次合格率提升至 99.5%。以下将从技术原理、制造工艺、应用实践及产业趋势四个维度展开分析。

一、技术原理与核心性能突破

国内 PH/ORP 控制器的技术竞争力源于多技术路线协同发展与复杂环境适配能力的深度融合,在关键指标上实现系统性超越。

多模态测量技术协同:

- PH 测量技术迭代:主流采用玻璃电极与抗碱玻璃电极组合方案,通过纳米级多孔涂层(孔隙率>90%)提升响应速度,在 25℃环境中,pH 测量精度达 ±0.01,分辨率 0.01pH。某化工园区废水处理项目应用后,中和反应时间从 30 分钟缩短至 10 分钟,药剂消耗量降低 20%。

- ORP 测量技术突破:开发铂电极与金电极双模式检测系统,通过动态校准算法消除电极漂移,在氧化性溶液中,ORP 测量精度达 ±1mV。某电镀厂应用后,镀液氧化还原状态控制误差从 ±5mV 降至 ±1mV,镀层均匀度提升 20%。

复杂环境适应性技术:

- 温度补偿机制:集成 Pt1000 温度传感器与动态补偿算法,通过公式 ΔpH=K×(T-T0) 实时修正温度影响,在 - 10℃至 60℃范围内,pH 测量误差控制在 ±0.01。某食品饮料厂应用后,杀菌工艺 pH 波动从 ±0.1 降至 ±0.02,产品保质期延长 15%。

- 防爆设计:采用 Ex dⅡCT6 防爆外壳与本安型电路,在易燃易爆环境中实现本质安全。某染料厂反应釜应用后,pH 值超调量从 ±0.5 降至 ±0.1,产品色牢度提升 15%。

二、制造工艺与质量管控

国内厂家通过精密制造与全流程测试,构建了严苛的质量保障体系,确保设备在极端工况下的可靠性。

核心材料与工艺创新:

- 传感器材料突破:电极采用 PTFE 涂层与陶瓷封装技术,在 30% 氯化钠溶液中连续运行 5 年无腐蚀。某表面处理厂应用后,设备更换周期从 2 年延长至 8 年。

- 封装工艺升级:引入晶圆级封装(WLP)与激光焊接技术,使传感器体积缩小 40%,抗振动能力达 20g(55Hz-2000Hz)。某地下管廊项目应用后,在高湿环境中连续运行 3 年无故障。

全生命周期质量验证:

- 环境可靠性测试:经 - 40℃至 85℃温度循环(50 次)、盐雾测试(5% NaCl 溶液,96 小时)后,绝缘电阻>1000MΩ,性能参数变化<±1%。某沿海污水处理厂应用后,设备寿命从 2 年延长至 8 年。

- 计量认证保障:通过国家计量院三级标定(初标、全量程标、终标),在 0-14pH 量程内,示值误差<±0.01。第三方检测显示,国产设备与标准装置比对偏差<±0.005。

三、应用场景与实践价值

国产 PH/ORP 控制器的技术特性与行业需求深度契合,在多个领域解决了传统监测的痛点。

工业制造领域:

- 某化工反应釜采用防爆型控制器(Ex dⅡCT6),实时监测反应过程 pH 值,结合 PID 调节算法自动控制加药量,使产品收率从 82% 提升至 88%,年节约原料成本超 500 万元。设备支持 Modbus RTU 协议,数据传输延迟<2ms,工艺调整响应速度提升 80%。

- 某新能源电池生产线部署宽温域控制器(-40℃至 80℃),实时监测电解液 pH 值,通过 AI 模型预测最佳注液参数,使电池容量一致性从 ±2% 提升至 ±0.8%,产能提高 15%。

环保与医药领域:

- 某工业园区污水处理厂应用自清洁型控制器(带电极刮刷装置),生物膜污染导致的漂移减少 80%,出水 pH 达标率从 85% 提升至 99%。设备支持 4G 无线通信,远程监控覆盖半径达 10 公里。

- 某疫苗生产企业在纯化水系统中采用卫生级控制器(3A 认证),镜面抛光(Ra≤0.8μm)设计符合 CIP 清洗要求,纯化水 pH 波动范围从 ±0.2 缩小至 ±0.03,无菌验证通过率达 100%。

四、产业趋势与技术升级方向

面对工业互联网与绿色制造需求,国产 PH/ORP 控制器产业正加速向智能化、多参数集成方向迭代。

智能化深度融合:

- 物联网与边缘计算:开发支持 5G、LoRa 的无线通信模块(功耗<10μA),实现 pH、ORP、温度数据实时上传。某化工园区部署后,故障响应时间从 24 小时缩短至 2 小时,运维效率提升 80%。

- AI 算法应用:通过机器学习模型分析历史数据,预测水质突变风险(pH 突变>0.5 时预警),某输水管网项目应用后,泄漏预警准确率达 95%,应急响应时间缩短 70%。

绿色制造与多参数集成:

- 低功耗设计:采用休眠唤醒机制(待机电流<5μA)与太阳能供电方案,在日均光照 3 小时条件下可连续工作 15 天,较电池供电方案运维成本下降 60%。

- 多参数协同测量:集成 pH、ORP、电导率传感器,实现水质多维度同步监测。某电子车间应用后,数据采集效率提升 3 倍,系统建设成本降低 40%。

结语

国产 PH/ORP 控制器产业凭借技术积累与场景化创新,已构建起覆盖全量程、全工况的产品体系,在测量精度、环境适应性、成本控制等方面形成显著优势。随着 “双碳” 目标推进与智能制造深化,行业将迎来更大发展空间,对设备的宽量程、低功耗、智能化提出更高要求。未来,国内厂家需进一步突破高温高压监测技术、深化多参数融合算法应用,推动 PH/ORP 控制器从 “单一检测工具” 向 “水质智能管家” 转型。选择技术积累深厚、服务网络完善的国产厂家,已成为各行业提升环境管理效能、降低运维成本的理性选择。如需获取厂家信息,建议通过行业展会、智能制造协会或 B2B 平台进行对接,结合介质特性(温度、盐度、腐蚀性)与监测需求(精度、响应时间)评估产品适配性。