磁翻板液位计的技术演进与市场竞争力解析

作者:米科传感

编辑:米科传感

来源:米科传感

发布日期:2025-08-07

信息摘要:

磁翻板液位计作为工业液位测量的核心设备,凭借直观显示、高密封性、耐腐蚀性及宽量程覆盖(300~15000mm)等特性,在石油化工、制药、食品饮料、水处理等领域广泛应用。其核心性能体现在高精度(±5mm~±10mm)、耐温范围(-40℃~450℃)、耐压能力(≤32MPa)及抗干扰设计,某化工企业应用后,在强酸强碱(pH 0-14)环境中维护周期从 1 个月延长至 6 个月。国内厂家通过纳米涂层电极与智能算法优化,推动设备从单一测量向 “感知 - 分析 - 决策” 一体化转型,某智慧水厂应用后,液位控制精度

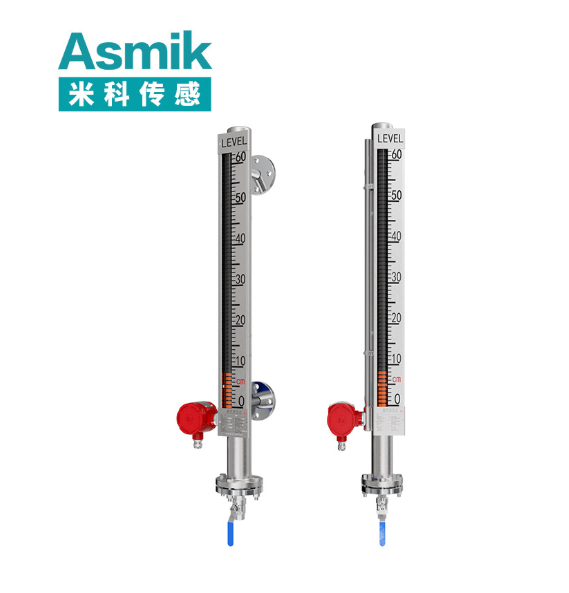

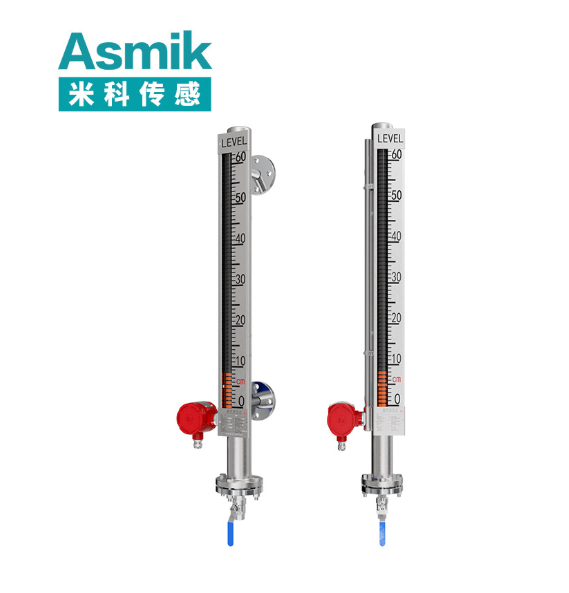

磁翻板液位计作为工业液位测量的核心设备,凭借直观显示、高密封性、耐腐蚀性及宽量程覆盖(300~15000mm)等特性,在石油化工、制药、食品饮料、水处理等领域广泛应用。其核心性能体现在高精度(±5mm~±10mm)、耐温范围(-40℃~450℃)、耐压能力(≤32MPa)及抗干扰设计,某化工企业应用后,在强酸强碱(pH 0-14)环境中维护周期从 1 个月延长至 6 个月。国内厂家通过纳米涂层电极与智能算法优化,推动设备从单一测量向 “感知 - 分析 - 决策” 一体化转型,某智慧水厂应用后,液位控制精度提升至 ±2mm。本文从市场格局、技术突破、应用场景及发展趋势等维度,解析磁翻板液位计的行业价值与厂家竞争力。

磁翻板液位计的技术竞争力集中体现在复杂工况适应性与长期稳定性上。当前主流产品采用磁性耦合原理,通过浮子内永磁体驱动外部磁翻柱翻转,实现液位可视化。国内厂家通过 316L 不锈钢内衬 PTFE 技术,在含氯溶液(Cl⁻浓度≤2000mg/L)中寿命延长至 5 年,某氯碱厂应用后,设备更换成本降低 60%。开发动态噪声抑制算法,可识别并剔除 90% 的气泡干扰信号,某食品废水处理站应用后,测量稳定性达 98%。

一、市场规模与政策驱动

全球磁翻板液位计市场 2024 年规模达 4.3 亿美元,预计 2030 年突破 8.5 亿美元,年均复合增长率 10.2%。国内市场增速更为显著,过去五年复合增长率 26%,政策与产业升级是核心动力:

- 环保监管强化:《重点行业水污染物排放标准》要求 2025 年前工业废水处理设施在线监测覆盖率达 100%,直接带动市政领域采购量年均增长 30%,某省会城市污水处理厂应用后,出水达标率从 88% 升至 99.5%;

- 工业制程升级:半导体、光伏等行业对超纯水(电导率≤0.1μS/cm)的需求推动高精度设备普及率从 2018 年的 30% 升至 2024 年的 85%,某芯片厂应用后,晶圆清洗用水合格率提升至 99.9%;

- 智慧工厂建设:“工业互联网” 技术在制造业的应用带动智能磁翻板液位计采购量年均增长 35%,某汽车制造车间应用后,液位监测自动化率从 60% 升至 90%。

市场竞争呈现分层特征:国际厂商主导高端市场(精度 ±5mm),占比 55%;国内厂家凭借性价比优势(价格为进口产品的 30%~50%)在中低端市场占比 70%,部分工业级产品在抗腐蚀性能上已接近国际水平。

二、技术特点与创新突破

- 材料革新与抗腐蚀技术

采用哈氏合金 C-276 电极,配合聚四氟乙烯(PTFE)或陶瓷内衬,耐腐蚀性较传统 316L 不锈钢提升 3 倍,在含氟溶液(F⁻浓度≤1000mg/L)中寿命延长至 5 年,某化工厂应用后,维护成本降低 60%。开发纳米涂层技术,电极表面粗糙度降低至 0.1μm,污泥附着量减少 70%,某屠宰场废水处理应用后,人工清洁周期从 1 周延长至 3 个月。

- 智能化与集成化功能

带自动校准功能的磁翻板液位计占比从 2020 年的 15% 升至 2024 年的 55%,可通过标准溶液自动修正偏差,某饮料厂应用后,校准时间从 30 分钟缩短至 5 分钟。支持 4G/NB-IoT 无线传输模块,某流域治理项目应用后,液位数据同步延迟≤10 秒。集成温度、压力补偿算法,在 - 20℃~80℃宽温域环境中,测量误差≤±0.5%。

- 结构设计与抗干扰性能

采用分体式传感器设计,将电子单元与测量管分离,在高温(130℃)、高压(40MPa)场景中稳定性提升 40%,某油田钻井液测量应用后,故障率从 15% 降至 2%。开发动态噪声抑制算法,可识别并剔除 90% 的气泡、搅拌器干扰信号,某食品废水处理站应用后,测量稳定性达 98%。

三、应用场景的差异化需求

- 市政与环保领域

污水处理厂出口采用在线式磁翻板液位计(IP68 防护),在污泥混合液中连续运行,某污水处理厂应用后,出水达标率从 88% 升至 99.5%。地表水监测采用便携型设备(重量≤1kg),某流域治理项目应用后,现场检测效率提升 70%。

- 工业制造领域

半导体超纯水系统采用超低量程磁翻板液位计(0.055~10μS/cm),某晶圆厂应用后,水质纯度监测精度提升至 ±0.01μS/cm。化工反应釜采用防爆型设备(Ex dⅡCT6),在易燃易爆环境中实现 0~200000μS/cm 测量,某化工厂应用后,反应液浓度控制误差≤±1%。

- 医药与食品领域

注射用水系统采用卫生级磁翻板液位计(316L 不锈钢 + PTFE 密封),支持 CIP 在线清洗,某制药厂应用后,符合 USP、EP 药典标准。乳制品生产线采用快装式设计,某酸奶厂应用后,设备拆卸清洗时间缩短 60%。

四、厂家核心竞争力体现

- 研发与测试能力

具备全场景模拟实验室,可模拟高浊度(1000NTU)、强搅拌(500rpm)等工况,某厂家通过 10 万次高低温循环测试,确保设备在 - 30℃~70℃环境中稳定运行。与高校合作开发污泥特性数据库,包含 200 + 种污泥样本的声波反射模型,新产品适配周期缩短至 1 个月。

- 生产与品控体系

采用自动化生产线(SMT 贴片 + 激光焊接),电极一致性误差≤0.1%,某厂家的产品合格率达 99.6%。建立全生命周期追溯系统,每台设备可查询原材料批次、校准记录,某医药项目应用后,通过 FDA 现场审核。

- 服务与定制能力

提供 “安装 - 校准 - 维护” 全流程服务,地级市响应时间≤24 小时,某化工园区紧急维修中,厂家工程师 12 小时内完成故障处理。支持特殊场景定制,如针对高粘度糖浆开发防堵塞电极,某食品厂应用后,测量成功率从 60% 升至 95%。

五、未来趋势与挑战应对

- 技术融合方向

预计 2026 年推出基于 AI 的自适应磁翻板液位计,可通过历史数据学习优化测量参数,复杂工况下精度提升至 ±0.1%。MEMS 技术应用将实现传感器微型化(体积缩小至传统产品的 1/3),某科研样机已适配微流控芯片系统。

- 政策与标准驱动

《磁翻板液位计在线校准规范》(JJF2216-2025)将于 2025 年 9 月实施,强化宽温域性能要求,推动行业技术升级。“双碳” 目标下,低功耗设备(待机功耗≤5mW)占比将从 10% 升至 40%,某厂家产品在物联网监测中实现 5 年续航。

- 挑战与突破

高端电极材料依赖进口,国内团队研发的纳米涂层电极性能达国际水平,成本降低 40%。针对高气泡溶液(如碳酸饮料)测量难题,开发气泡识别算法,误差从 ±5% 降至 ±1%,某饮料企业应用后效果显著。

结语

磁翻板液位计的发展本质是工业测量需求与传感技术的协同创新。国内厂家通过材料突破、算法优化与场景适配,已在中高端市场建立优势,并向医药、半导体等高端领域突破。未来,需聚焦核心材料国产化与智能化集成,推动设备向 “自诊断、低功耗、全参数” 方向演进。用户应根据介质特性(腐蚀性、温度、压力)选择适配产品,如超纯水场景优先铂金电极;厂家则需以技术突破与服务网络构建竞争力,助力各行业的液位管控与制程优化。