磁翻板液位计的技术特性与行业发展格局

作者:米科传感

编辑:米科传感

来源:米科传感

发布日期:2025-08-06

信息摘要:

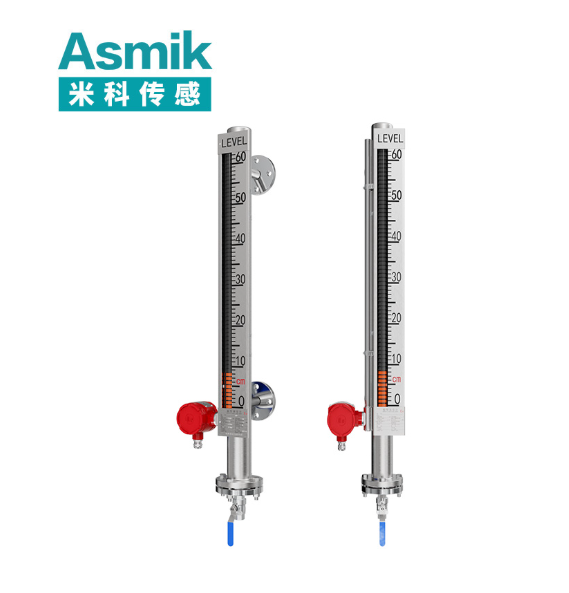

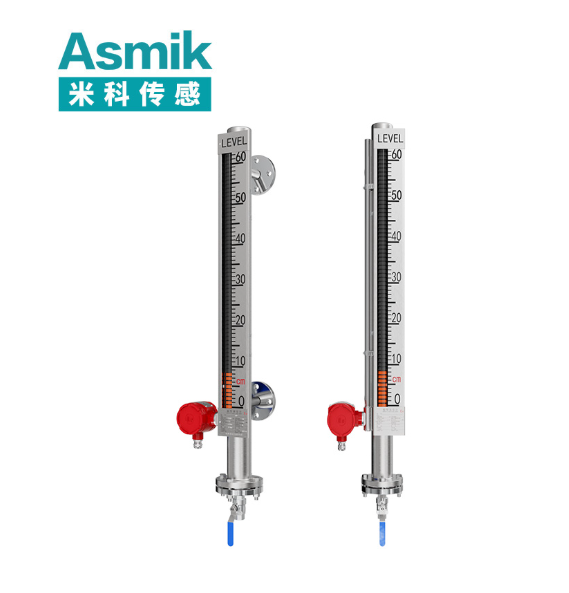

磁翻板液位计作为工业液位测量的核心设备,基于浮力与磁力耦合原理,通过红白翻柱的翻转实现液位直观显示,其核心性能体现在 ±5mm 测量精度、-50℃至 450℃宽温域适应及 0.3-6 米量程覆盖能力,广泛应用于化工、石油、制药等领域。国内液位计厂家通过材料革新与结构优化,推动设备从单一显示向智能化、防爆型转型,部分产品在含氯离子 3000mg/L 的强腐蚀环境中连续运行寿命达 10 年,数据传输准确率提升至 99.9%,逐步打破国际厂商在高端市场的垄断。本文从市场规模、技术突破、应用场景及未来趋势等维度,

磁翻板液位计作为工业液位测量的核心设备,基于浮力与磁力耦合原理,通过红白翻柱的翻转实现液位直观显示,其核心性能体现在 ±5mm 测量精度、-50℃至 450℃宽温域适应及 0.3-6 米量程覆盖能力,广泛应用于化工、石油、制药等领域。国内液位计厂家通过材料革新与结构优化,推动设备从单一显示向智能化、防爆型转型,部分产品在含氯离子 3000mg/L 的强腐蚀环境中连续运行寿命达 10 年,数据传输准确率提升至 99.9%,逐步打破国际厂商在高端市场的垄断。本文从市场规模、技术突破、应用场景及未来趋势等维度,解析磁翻板液位计的发展路径与行业价值。

磁翻板液位计的技术优势集中体现在环境适应性与功能集成性上。主流产品采用 316L 不锈钢或聚四氟乙烯(PTFE)内衬材质,配合防爆型结构设计(Ex d IIC T6),可在压力≤16MPa、粉尘浓度≤500mg/m³ 的高危环境中稳定运行。国内厂家通过产学研合作,在防堵塞、防泄漏技术领域取得突破,某企业研发的内衬型液位计采用专利内衬工艺,在液氯等渗透性强的介质中测量误差≤±0.5%,成为复杂工况下液位监测的关键工具。

一、市场规模与政策驱动

全球磁翻板液位计市场呈现稳步扩张态势,2024 年市场规模达 4.3 亿美元,预计 2030 年将突破 6.8 亿美元,年均复合增长率 7.2%。国内市场增速更为显著,过去五年复合增长率 18%,其中化工领域占比 42%,石油行业占比 28%。增长动力源于三大因素:

- 工业安全需求:《危险化学品安全管理条例》要求 2025 年前实现易燃易爆储罐液位监测全覆盖,直接带动防爆型液位计采购量年均增长 25%,某化工厂应用后,反应釜超温事故减少 60%;

- 环保政策推动:《水污染防治行动计划》强化污水处理设施液位监测要求,推动市政领域设备采购量年均增长 19%,某污水处理厂应用后,药剂投加量减少 20%,年节约成本超 200 万元;

- 国产替代加速:国内厂家在中低压市场(压力≤1.6MPa)占比 78%,并通过技术创新向高压领域(压力≥4.0MPa)渗透,某企业研发的 320bar 高压液位计通过 ATEX 认证,在丙烷储罐中实现 ±0.2% 精度,推动国产设备高端市场渗透率提升至 25%。

市场竞争呈现分层特征:国际厂商主导超高温(≥400℃)与超高压(≥320bar)市场,占比 65%;国内厂家在常规领域通过性价比优势占据主导,且技术差距持续缩小,如某科研团队研发的带安全钢珠装置的液位计,当玻璃意外损坏时可自动密封,填补国内技术空白。

二、技术发展的核心突破

- 材料与结构创新

测量管采用哈氏合金 C-276 或钛合金材质,配合 PTFE 或 PFA 衬里,在含硫酸根离子 5000mg/L 的水体中腐蚀速率≤0.01mm / 年,寿命延长至 10 年,较普通不锈钢电极提升 5 倍。针对高粘度介质,厂家开发偏心浮子与刮刀清洗装置,在原油含水率监测中,测量稳定性提升 50%。结构设计上,安全钢珠装置可在玻璃损坏时自动密封,防止介质泄漏,某石化项目应用后,设备故障率降低 70%。

- 抗干扰与智能化升级

采用自适应滤波算法与共模抑制技术,将电磁干扰抑制比(CMRR)提升至 120dB,在水泵启停等强干扰场景中,测量波动幅度降低 70%。支持 LoRa/NB-IoT 通信的智能液位计占比从 2020 年的 15% 提升至 42%,可实现远程参数配置与故障诊断,某智慧水务平台应用后,数据传输延迟≤1 秒,维护效率提升 50%。设备内置自诊断模块,通过电极阻抗监测与流量曲线分析,提前预警故障风险,某制药厂应用后,突发停机时间减少 80%。

- 极端环境适配

防爆型液位计通过 Ex dⅡCT6 认证,采用隔爆外壳与本安电路设计,在油气田环境中耐受 100MPa 压力,某油田应用后运行故障率从每月 1 次降至 0.1 次。耐辐射型号采用镍基合金外壳,在核反应堆外围测温中耐受 10⁶Gy 辐射剂量,精度衰减≤1%/ 年,填补国内技术空白。高温型设备通过特殊材料选型,可在 600℃高温下稳定运行,满足玻璃熔窑等极端场景需求。

三、应用场景的差异化需求

- 化工与石油行业

针对强腐蚀性介质,厂家定制的液位计采用 316L 不锈钢内衬 PTFE,在含盐酸的反应釜中连续运行寿命达 8 年,某 PVC 生产厂应用后,反应温度控制精度提升至 ±1℃,原料消耗减少 5%。丙烷储罐采用防爆型液位计,通过本安电路设计与远程监控功能,实现液位实时监测与溢罐报警,某 LPG 终端应用后,事故率下降 40%。

- 制药与食品饮料

卫生型液位计采用激光焊接技术,表面粗糙度 Ra≤0.1μm,符合 FDA 21CFR Part 11 电子记录规范,某乳制品企业应用后,发酵罐液位控制精度达 ±5mm,产品保质期延长 20%。设备支持 3A 认证与 CIP 在线清洗,维护周期从每周一次延长至每月一次,降低人工成本 40%。

- 能源与环保领域

火力发电机组采用耐磨型液位计,在烟气管道中通过碳化钨涂层抵抗飞灰冲刷,寿命达 18 个月,某电厂应用后维护周期延长 3 倍。污水处理厂通过磁开关联动加药泵,实现液位自动控制,药剂用量减少 25%,年节约成本超 150 万元。

四、区域市场特征

- 华东地区

占全国市场 40%,长三角化工产业带推动高精度需求,本地厂家聚焦高温型(≥300℃)产品研发,某企业的 Inconel 600 液位计在江苏化工厂普及率达 60%,平均无故障运行时间达 18000 小时。

- 华南地区

电子制造业集中催生精密测量需求,厂家开发 0.3mm 超细浮子液位计,在芯片封装工艺中实现 ±0.2℃精度,珠三角电子厂应用占比超 55%,较进口产品成本降低 40%。

- 中西部地区

基建投资带动中小口径设备需求,某厂家的 DN100-DN300 系列产品在西安、成都等城市的管网改造中中标率达 70%,价格仅为进口设备的 50%,且支持本地化服务。

五、未来趋势与挑战

- 技术融合与性能突破

预计 2026 年推出基于 AI 的自适应液位计,可根据介质特性自动调整测量参数,测量精度提升至 ±3mm。MEMS 技术的应用将实现设备微型化,体积缩小至传统产品的 1/3,功耗降低 60%,适合精密管道安装。物联网集成设备支持边缘计算,可实时分析液位数据并预测潜在故障,某试点项目中维护效率提升 50%。

- 政策与标准驱动

《工业自动化仪表可靠性技术要求》修订将强化液位计校准规范,推动具备自校准功能的设备普及,预计 2025 年此类产品占比将达 35%。“双碳” 目标推动低功耗设计,某厂家的太阳能供电液位计在偏远地区应用,年节电超 1000 度。

- 挑战与应对

高端贵金属材料依赖进口,国内团队研发的稀土替代合金,在 400℃下热电性能接近哈氏合金,成本降低 60%。针对超细规格工艺难题,开发激光钻孔绝缘技术,使 0.2mm 传感器合格率从 60% 提升至 90%。

结语

磁翻板液位计的发展本质是材料科学与工业需求的协同创新。国内液位计厂家通过结构优化、材料革新与场景适配,逐步缩小与国际差距,在常规市场占据主导地位,并向高温、高压领域持续突破。未来,随着工业互联网与智能制造的深化,设备将向 “智能化、微型化、多功能” 方向演进,成为工业物联网的核心节点。用户应根据介质特性、环境条件选择适配产品,如强腐蚀场景优先内衬型;厂家则需聚焦核心材料国产化与工艺创新,以 “性能 + 服务” 构建竞争优势,推动国产设备在全球市场实现更大突破。